热喷涂涂层通常用于改善各种工业中多种应用中的部件的耐磨性,耐腐蚀性和耐热性。它们还用于机械的间隙控制,电气和其他特殊性能。作为一种技术,热喷涂也可应用于磨损或损坏的部件,以使其恢复到工作状态。 [1]热喷涂应用的一些例子包括:涡轮发动机部件,阀门和泵,活塞杆,造纸机辊以及医用植入物。 [3] 与其他涂层方法相比,热喷涂的优势在于其作为一项技术的多功能性:能够将大范围厚度的金属,陶瓷或塑料材料沉积到小型或大型部件上,而不会产生大量额外的热量。沉积速率也很高,涂料的剥离和再施涂相对容易(取决于材料)并且资金成本相对较低。作为缺点,热喷涂是一种视线过程,意味着它不能用于复杂的几何形状或例如小圆筒的内部。喷枪必须几乎垂直于基材表面以保证最大的涂布性能。此外,如前所述,如果腐蚀剂可能渗透涂层并损坏基材,涂层孔隙会在一些腐蚀环境中出现问题。最后,涂层附着力始终与基材涂层界面的制备有关,通常需要对表面进行喷砂处理以增强附着力,从而增加额外的工作量。 [1] 2.1大气等离子喷涂 大气等离子喷涂(APS)是等离子喷涂工艺的最常见变体。在等离子喷涂中,在轴向排列的钨丝阳极和作为喷嘴内部的一部分的类似铜阳极的环之间形成电弧。高温电弧加热流动的气体,使它们离子化并形成等离子体射流。将原料粉末或液体供入等离子体射流中,将其加热并将其推向衬底。顾名思义,APS在正常的空气环境中运行,而真空等离子喷涂(VPS)或受控气氛等离子喷涂(CAPS或CPS)等其他变型则在受控环境下运行。

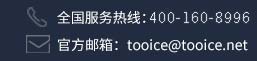

图3:等离子炬的横截面。 1)阳极; 2)阴极; 3)出水口和阴极连接器; 4)进水口和阳极连接器; 5)工作气体入口; 6)内部粉末喷射器; 7)电绝缘。 具有内部粉末供给装置的等离子体喷枪在图3中示出。割炬可以分成三个关键系统:电路,冷却水回路和气体供给装置。 直流电流通过正极连接器到达阳极,在那里形成电弧,跳到连接到负极连接器的阴极。 阳极和阴极之间的绝缘对于促进电弧形成是必需的,因此一些部件必须由非导电材料制成。

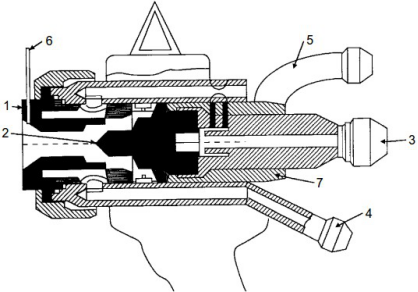

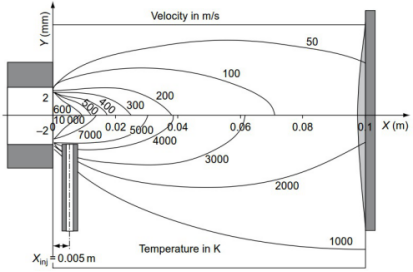

图4:计算F4等离子炬的速度和温度分布。 典型的割炬功率范围为30至90千瓦,但高功率割炬可以达到250千瓦以上的电力。典型火炬的粉末流速为3-6 kg / h,沉积效率约为50%。电弧电压范围从30V到80V,电流为300-1000A。等离子射流可以达到12000-15000℃的温度,喷嘴出口处的速度可达500-2500m / s。然而,如图4所示,喷嘴出口处的速度和温度下降是显着的,这主要是由于与周围空气的湍流混合。 [2]实际的颗粒速度和温度明显较低。 特别是在阴极上而且在阳极上,由于高热负荷需要冷却水。高流速和高压对于防止水蒸气形成是必不可少的,这将导致传热率降低,最终导致电极过热和熔化。工作气体被输送到喷枪的后部,通过气体分配环,使气流平稳并重新定向。通常在电弧室内形成气体涡流。旋转的气体保持电弧运动,以防止阳极局部腐蚀。当气体离子化时,它膨胀并离开喷枪。 [1] 图3(第11页)显示了内部径向粉末进料,但外部径向粉末进料也很常见。对于径向馈电,通常使用一个端口,但有多个端口设计可用[4]。在利用三个电极而不是一个电极的先进系统中,粉末进料也可以轴向定位在电极之间。当沿着等离子体的中心线直接注入时,可以实现均匀的加热。 3电极设计的另一个优势是电极上的热负荷降低,因为能量分开,从而延长使用寿命并使功率水平更高。 [3]在内部粉末进料的情况下,轴向和径向都有一个很大的优势,就是在等离子射流中较长的停留时间。然而,内部粉末供给需要原料粉末的更紧密的粒度分布。 [1] 当使用径向粉末喷射时,必须小心优化粉末进料参数,因为它们影响最终的粉末速度和熔化程度,这转化为涂层特性。粉末粒度分布,载气速度,粉末进料口直径和位置决定了粉末进入等离子体时的初始轨迹。当以足够的速度供给粉末时,较大的颗粒具有足够的动量穿透到等离子体中心,而较小的颗粒保留在较冷的区域,在那里它们仍然充分升温。载气和粉末流量过高或过低以及粉末进料将错过等离子体射流的中心。通常用于等离子喷涂的粉末尺寸为10-45μm。 粉末进料应该瞄准等离子射流的中心,当使用外部进料器时,每次调整时都应该精确定位。 通常使用与等离子体轴成直角的90°角,但引导等离子体射流上游的端口将导致更长的停留时间,这对于高熔点材料可能是有益的,类似地引导下游端口导致更少的加热。 小直径送粉口造成更高的速度并因此造成端口腐蚀。 应监测磨损,即使轻微磨损也会导致粉末喷射速度降低。 等离子炬中使用的气体类型定义了等离子体特性。基于可实现的等离子体射流温度和等离子体热导率可以评估不同的等离子体气体。氦气达到高温并具有良好的导热性,但通常太贵。氩气还会产生高温等离子体,但传热不良,使其在加热粉末颗粒时无效。氢气是一种有效的二次气体,因为它增加了等离子体的焓和热导率,也增加了电弧电压。另一方面,氮气点燃和使用具有挑战性。 [3]在一些应用中,使用纯氩气,但是诸如Ar + H 2,Ar + He和Ar + N 2的组合被用于它们的高温和良好导热性的组合。氮气也可以单独使用,但也可以与氢气一起作为混合物使用。还使用Ar + He + H 2或Ar + He + N 2的三元混合物。 [4] 火炬喷嘴和阳极设计是等离子射流特性的决定性因素之一。通常,较小直径的喷嘴会增加等离子体的温度,虽然增加并不像改变等离子体气体组成那样剧烈。对于小直径喷嘴而言,速度增加是双重的:较小的通道直径本身会增加流量,但升高的等离子体温度会进一步增加。圆柱形喷嘴在等离子喷涂中很常见,但发现拉瓦尔型喷嘴会产生更均匀的速度和温度,并减少周围空气的湍流。阴极形状主要影响速度。尖锐的阴极尖端提供更快的轴向速度,但由于侵蚀速率增加,形状改变,从而改变速度分布。 [2] 电弧电流和等离子气体流量是经过调整和调整以产生最佳等离子体特性的主要参数;其效果如图5所示。增加电弧电流可增加等离子射流和粒子的速度和温度。然而,增加的电流产生更多的热量,从而减少电极寿命较高的等离子体气体流速会导致更高的速度,但作为回报,等离子体和粒子的温度会下降。为了进一步提高涂层质量,具有特定特性的等离子体射流必须与正确的喷涂距离相匹配。如果距离太短,较高的撞击速度会导致孔隙,而太长的距离会导致颗粒在飞行中重新固化。

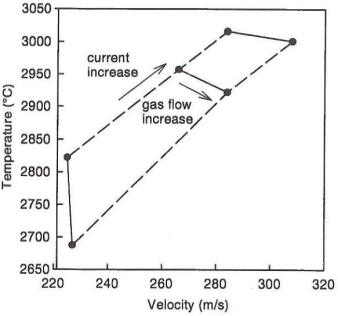

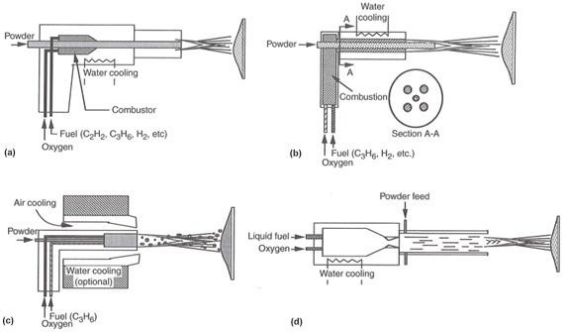

图5:电流和等离子气体流量对Ar-He等离子体中YSZ颗粒温度和速度的影响。 喷射温度范围广泛的等离子喷涂,只要其熔点和蒸发或分解点不太靠近,就可以沉积几乎任何材料的涂层。操作气氛存在一些限制,尽管一些金属,金属陶瓷和喷涂有APS的非氧化陶瓷在飞行期间由于暴露于周围空气而倾向于氧化或分解。对于氧化物关键应用,使用真空(VPS)或可控气氛等离子喷涂(CAPS)。 [2] APS喷涂金属包括各种铁,镍和钴基合金以及其他超级合金和钼。这些通常用于低温或高温腐蚀应用,但也应用耐磨涂层。金属陶瓷也可以在常规环境下喷涂,但特别是WC和WC-Co涂层容易被氧化或分解,导致硬度较低。 Cr3C2-NiCr更耐氧化,更容易喷涂APS。 [2] 非氧化物陶瓷容易被氧化或分解,所以它们通常沉积有VPS或CAPS。另一方面,氧化物陶瓷是APS最常用的材料。最常见的是氧化铝,氧化钛,氧化铬和氧化锆及其各种混合物。氧化铝和氧化钛主要用于耐磨和耐腐蚀以及介电应用;这些通常用作各种组合物的混合物,因为它们提供比纯氧化物涂层更好的性能。氧化铬的主要应用还包括耐磨性和耐腐蚀性,有时还与氧化铝或氧化钛合金化。氧化锆由于其低导热性和高抗热震性而主要用于热障涂层。 可能的涂层特性范围很宽,但对于典型的等离子喷涂涂层,厚度范围为300-1500μm[3],孔隙率为2-8%,粘结强度超过40 MPa。 然而,对于SOFC应用悬浮等离子喷涂,然而薄至10μm的涂层是可能的。 [1]通常低孔隙度水平是理想的,但对于隔热涂层来说,更高的孔隙度水平是有利的并且通过正确的参数来实现。 在某些情况下也可以获得更高的粘合强度。 2.2高速氧气燃料喷涂 在高速含氧燃料喷涂(HVOF)中,气体或液体燃料连续注入氧气到喷枪内的燃烧室中,混合物被点燃以启动燃烧过程。燃烧产生高压气体,通过一个狭窄的枪管出口。将原料粉末或液体注入流加热中并使其加速。喷嘴以超音速离开喷枪喷嘴。 [1] HVOF工艺的一个变体是高速空气燃料喷涂(HVAF),其中氧气被压缩空气所取代,从而导致更经济的工艺。与HVOF相比,HVAF产生更高的速度但更低的火焰温度。 [2] HVOF喷枪有多种设计,其差异主要与燃油兼容性,燃烧室设计和送粉系统有关。基于这些因素,枪支可以分为四类:在图6中示出了这些变化。在具有轴向对齐的粉末进料和燃烧室的喷枪中(图6a),粉末喷射口位于燃烧室的后部,燃烧气体和粉末原料通过水冷却喷嘴。下一个设计(图6b)类似于前面描述的设计,但是氧气 - 燃料混合物以相对于轴向粉末进料方向的直角注入到燃烧室中。在另一种喷枪变化中(图6c),燃烧不限于喷嘴,并且类似于火焰喷枪。在使用液体煤油的系统中(图6d),粉末经常被径向喷入喷嘴。

图6:不同的市售HVOF割炬型号。 HV 2000 b)JetKote c)钻石喷嘴d)JP-5000 [1](第40页) Fuels | Max. flame T [°C] | Mixing ratio at max. flame T [m3/m3] | Calorific values (Hu) [MJ/m3] | Acetylene | 3160 | 1:1,5 | 56,5 | Ethene | 2924 | 1:2,4 | 93,2 | Hydrogen | 2856 | 1:0,42 | 87,9 | Propylene | 2896 | 1:3,7 | 56,5 | Propane | 2828 | 1:4,3 | 10,8 | Natural gas (as methane) | 2786 | 1:1,8 | 33,9 | Kerosene | ~2800 | 1:2,9 | 38 (MJ/l) |

Kerosene | ~2800 | 1:2,9 | 38 (MJ/l) |

以下燃料通常与氧气一起用于HVOF工艺:乙炔(C2H2),乙烯(C2H4),氢气(H2),丙烯(C3H6),丙烷(C3H8),天然气(主要由甲烷组成)和液体 煤油。 使用的燃料类型对喷涂速度影响不大,但对火焰温度的影响要大得多。 燃料性质,包括最高可达到的温度和最佳混合比例以及热值被编入表1中。根据使用的火炬和被喷涂的材料选择燃料以优化涂层质量。 [3]使用气体燃料的枪的功率水平为100-120千瓦,可能的粉末流量高达7.2千克/小时,液体燃料功率水平高达300千瓦,粉末流量为12千克/小时。 HVOF与APS相比沉积效率明显较高,70%用于气体燃料,60-80%用于液体燃料。 与等离子喷涂工艺相比,HVOF喷涂相对简单,只要参数不同即可。不包括乙炔,燃料可达到的火焰温度没有太大的差别。温度也可以通过改变混合比例来调节,增加氧气流量会降低温度,但通过增加总气体流量来增加速度。另一方面,减少氧气量会降低温度以及速度。对于空气冷却系统,增加压缩空气流量可以在不影响流量的情况下冷却火焰。 [3] 在整个HVOF喷枪的开发过程中,最大燃烧压力不断增加,导致更高的速度。第一代和第二代喷枪工作在3-5巴时,颗粒速度已超过400米/秒。对于工作压力6-10 bar的第三代焊炬,速度可达650 m / s [3]。增加粒子速度的另一种方法是喷嘴设计;直筒式喷嘴的能力是有限的,但是使用例如会聚 - 发散拉瓦尔喷嘴已被证明极大地提高了颗粒速度[2]。 HVOF工艺成功地喷涂了各种金属和合金,包括镍和钴合金,高合金钢以及钼,铜和铝合金。涂层表现出低孔隙度和良好的结合强度(> 50 MPa),从而形成高质量的防腐涂层。 [2]大多数HVOF喷涂材料组是金属陶瓷复合材料,其中最引人注目的是WC-Co和Cr3C2-NiCr,因其耐磨和耐腐蚀性而被广泛使用。与等离子喷涂相比,由于喷涂温度较低,HVOF喷涂WC-Co表现出较少的碳化物分解。 [2]粉末原料的典型粒径为5〜45μm[4]。 氧化铬,氧化铝,氧化钛及其混合物的HVOF喷涂已成功实施,并取得积极成果,但具有挑战性,并且由于材料熔化温度极高而需要优化颗粒加热。在一项研究中,成功地喷涂了氧化钛,并且还发现具有窄的尺寸分布是至关重要的,因为大的颗粒很容易未被熔化。 [5]例如HVOF喷涂氧化铝,氧化铬及其混合物比APS喷涂对象更硬,更坚韧,更耐磨[6] [7] [8]。

突驰科技 定制干冰清洗方案 400-996-0535

|