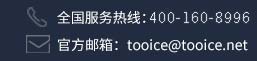

氧化铬和陶瓷的热喷涂通常并不简单,因为它们熔点高,使用等离子炬是一个很好的开始,但具有正确的操作参数更为重要,并且已经对其优化进行了深入研究。 HVOF喷涂是加工氧化铬的另一种选择; 可达到的温度并不像等离子喷涂那样极端,但改善的粒子速度使陶瓷的加工成为可能。 HVOF喷涂陶瓷已经进行了至少20年的试验[26] [36],但由于陶瓷材料的熔点较高,所以仍然相对具有挑战性。 4.1氧化铬的等离子喷涂 文献中发现的喷雾氧化铬的等离子喷涂参数有所不同。一次等离子体气体通常是氩气,而氢气作为二次气体,在某些情况下用氦气代替氢气。电弧电流范围从500 A到750 A,电压为45-75 V,这样可以产生34-45 kW的功率。使用的粉末要么是烧结的,要么是粉碎的,要么是结块的,并且烧结的典型颗粒尺寸是10-45微米,粉末流量范围是15克/分钟到25克/分钟。喷涂距离通常保持在100毫米附近。 [18] - [22] 在早先关于等离子喷涂氧化铬的实验研究中,研究了不同参数的影响。高电流强度,500 A是本研究中最高的测试值,对于良好的附着力和低孔隙率而言被认为是重要的。基材预热的效果也显得很重要,因为预热至400°C达到峰值粘附性。 [30]在一项类似的研究中,对影响粘附的参数进行了更详细的研究。这一结果支持了有关高电流强度重要性的早期研究并阐明了地面预热的影响。显然,基体喷砂和喷涂之间的时间是关键因素。 据推测,喷砂和喷涂之间的较长时间将允许形成由空气,湿气和其他杂质组成的较厚吸收层。 如果在喷砂和喷涂之间存在很长时间(2小时),则预热会显着提高涂层附着力,这很可能是由于杂质的蒸发。 如果在喷砂后立即进行喷涂,预热的需求就不那么重要。 [31]关于氧化铬的单啪涂层行为的研究尚不可获得,但关于氧化锆的研究表明表面纯度对于干净的涂层形成而不是高基体温度至关重要,详见图12。 [32]就其他预喷处理而言,正确执行喷砂处理也是必要的,因为将表面粗糙度从2.5μm增加到4-5μm可以提高涂层附着力。

图12:在低压室中喷射的抛光基材上的氧化锆涂层的形态。 a)在室温下喷涂在基材上。 首先加热基材以除去冷凝物,然后冷却至室温,然后喷雾。 还发现冷却射流的影响及其定位是氧化铬涂层质量的最关键参数;这归因于它们的冷却和清洁性能,因为它们声称会从表面吹走未熔化的颗粒。该装置包括两个平行于等离子体射流两侧的压缩空气射流;在这种情况下的最佳横向距离是30mm。尽管据说冷却射流会在等离子射流中引起湍流,但它们的使用仍然被认为是有益的。 [31] 除APS之外的其他等离子喷涂技术有可能生产出优异的涂层。铬酸盐涂层采用具有不同参数的高功率250 kW等离子喷涂系统制造,较高的速度产生了最佳涂层。 [33]高功率等离子喷涂系统的粒子速度是传统APS速度的两倍,更快的粒子撞击速度导致涂层具有更高的硬度和更低的孔隙率[34]。高功率等离子喷涂系统的喷涂速度也高出2-3倍,从而在工业应用中节省大量成本[35]。 4.2氧化铬的HVOF喷涂 与HVOF喷涂相关的较高速度通常产生比典型APS质量高得多的涂层,这一事实在金属陶瓷涂层的情况下已经众所周知。 为了喷洒氧化铬,温度(和速度)应该最大化以确保适当的熔化程度,文献中使用的燃烧气体包括氢气,丙烯[6] [25],乙烯[8]以及乙炔[36]。 氢气为高温提供了一个宽的工艺窗口,而丙烯能够达到更高的速度。 尽管乙炔具有最高的火焰温度,这就是为什么一些早期的HVOF氧化铬喷涂试验是用它来完成的,但由于实际使用中的压力限制,其流速受到限制[36]。 由于HVOF系统的加热能力有限,使用的粉末尺寸比APS中保持的小,HVOF喷涂中陶瓷的常用粉末尺寸为5-15μm。 紧凑的尺寸分布使得处理更加简单,并提供了更宽的工艺窗口[5]。 喷雾距离通常比APS长,100-150毫米是常见的。 功率进给率与APS使用的值相似。 [6] [8] [36]在早期的试验中,较短的喷涂距离已经形成了具有更好耐磨性的涂层,这可能与较长的飞行过程中的颗粒冷却和固化有关[36]。

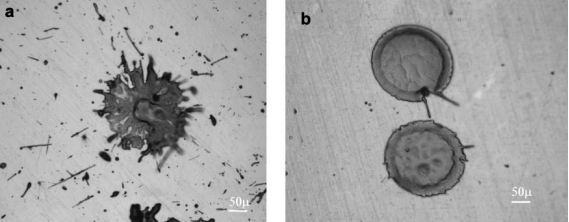

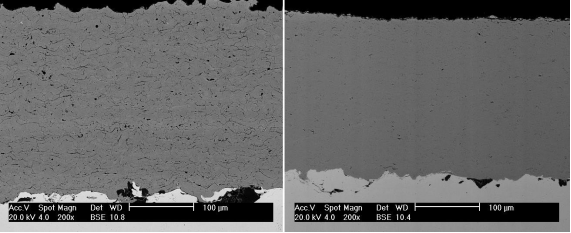

图13:喷涂在TUT上的APS(左)和HVOF(右)喷涂100%Cr 2 O 3涂层的SEM(BSE)显微照片。 已显示氧化铬的HVOF喷涂产生与APS喷涂样品相比具有较低孔隙率,较少裂纹和粘附良好的涂层的涂层微结构,现有的孔较小并且分布更均匀。 [25]超音速火焰喷涂氧化铬的这些属性如图13所示。在HVOF喷涂氧化铬中也检测到等轴和较小的柱状晶粒; 此外,相同的样品表现出更高的压痕断裂韧性和弯曲断裂行为,类似于散装材料。 与APS相比,HVOF样品的维氏硬度和压痕断裂韧性也有所提高。[6] 与APS相比,用于喷涂氧化铬的HVOF系统的性能起源于明显更高的速度和更低的火焰温度。 HVOF喷涂样品中的颗粒展平程度较高,这使得splats之间的内聚力更高。 还假设由于几乎瞬时变平和高动能,在扁平化完成之前不能开始凝固,这导致更高的过冷和上述等轴晶粒。 [6]由于火焰较冷,HVOF喷涂可将较少量的氧化铬减少为金属铬。 然而,即使HVOF涂层具有更好的性能,该工艺的沉积效率也比APS低,但这可能只是进一步工艺优化的问题。 4.3氧化铬的汽化 几乎没有关于热喷镀铬的沉积效率(DE)的数据,这可能与DE难以可靠测量有关,因此很少公布信息。研究小组的一致意见表明,chro-mias DE很低,可以从文献中收集什么支持这一说法。处理效率与喷涂参数有着内在的联系,因此在处理之间会产生很大的波动。在一个特别的研究中,对等离子喷涂氧化铬的DE进行了详细的研究,所获得的DE值范围为26,6 %到58.5%,具体取决于火炬参数。对于使用丙烷作为燃料气体的HVOF,报道了32%的DE。 [38] 当使用低火焰温度,尤其是HVOF系统时,由于未熔化的颗粒导致沉积效率低,飞行过程中加热不足也会导致涂层质量差。 Chromia具有较高的熔点Tm = 2334°C(2607 K [39])和较低的导热系数,由于单个颗粒的孔隙率而进一步降低。由于热喷涂的颗粒停留时间非常短,因此有必要使用高火焰温度来正确熔化颗粒。然而,这导致了另一个挑战:原料粉末的蒸发和在高温火焰中导致的DE的下降。 [40]根据计算机模拟,35μm氧化铬颗粒表面的温度可以远远超过熔化温度,而芯体保持固体。从图14和15中可以看出,孔隙率在喷洒过程中颗粒如何表现方面起着重要作用。

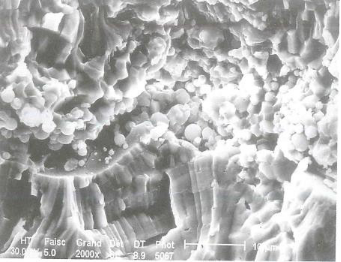

图14:等离子火焰中具有不同孔隙率的喷涂Cr 2 O 3颗粒的表面温度。 (X =距注射口的距离)[39](第373页) 关于热喷涂工艺中氧化铬的汽化及其对沉积效率和涂层微观结构的影响的研究很少,而且这个问题在文献中很少涉及。 从氧化铬颗粒流中蒸发的材料的实际量很难估算,并且总是取决于颗粒尺寸分布,内部孔隙率和火焰参数。 一般而言,等离子喷涂工艺中的汽化量似乎相当显着。 计算表明,对于铁颗粒(14-55μm),等离子喷涂中汽化物质的总量可高达25%,具有高氢含量和高电弧电流。 较低的等离子温度自然会减少汽化量。 还有文献记载,随着形成的铁蒸气冷却,它凝结成亚微米颗粒[40]。 在氧化钇稳定的氧化锆(YSZ)的情况下,陶瓷的蒸发和随后的蒸汽冷凝也已被证实。结果与用铁颗粒进行的结果类似,YSZ粉末蒸发并冷凝成亚微粒颗粒(粉尘)。测量了颗粒的浓度,发现它随喷雾炬轴向距离的增加而增加,这意味着灰尘浓度更接近基材。 [41]这种粉尘会积聚在基体上,与未熔化的颗粒一起堆积在熔化的液滴之间,这种现象已在其他地方的氧化铝中得到证实,参见图16 [42]。类似的行为也被推测为氧化铬[31]。在每次通过之间包含细小的灰尘会在每次通过之间形成不良粘附层,这导致热喷涂氧化铬涂层中的整体涂层内聚力和分层孔隙度差。这些显微组织因素进一步恶化了涂层的耐磨性以及其他性能。

图16:具有捕获在柱状晶粒之间的小球形颗粒的氧化铝珠的界面。 我们得出的结论是,由于过程中的极端温度,蒸发会影响等离子喷涂中的多种材料,但对于氧化铬而言,汽化更为显着的原因是高温下的化学反应性以及六价铬化合物的形成。虽然氧化铬在2334℃熔化并开始汽化,但有毒的六价氧化铬化合物在低于1000℃时开始形成,并会在低得多的温度下汽化,这会增加材料总量损失。 在热喷涂环境中发生的氧化铬实际上并没有被调查过,但是与氧化铬在固体氧化物燃料电池和废物焚烧炉中的行为有关的研究将提供一些关于可能性的想法,即使温度和大气并不完全一样。当烧结的Cr 2 O 3在1000-1200℃的温度下保持在炉中并且在有或没有湿气的情况下经受纯氧或氩时,记录了几种现象。在氧气氛下,样品显示出体重减轻的迹象,其在湿氧中几乎增加一倍。在氩气中,潮湿或干燥,但体重减轻为零。 这表明化学反应在Cr2O3的蒸发之后。 根据反应1,推测最可行的化合物是热力学上的六价铬氧化物CrO 3。 Cr2O3(s) + 3/2O2(g) = 2CrO3(g) CrO3是一种亚稳态氧化物,但氧气压力很高,可能形成氧化亚铁。 其试验结果未在炉内试验中验证,因为它通常会分解回Cr2O3。 当用氧气炬加热Cr2O3样品时,在冷的表面上凝结的烟中检测到CrO3。 可能由于快速淬火而保留了CrO 3。

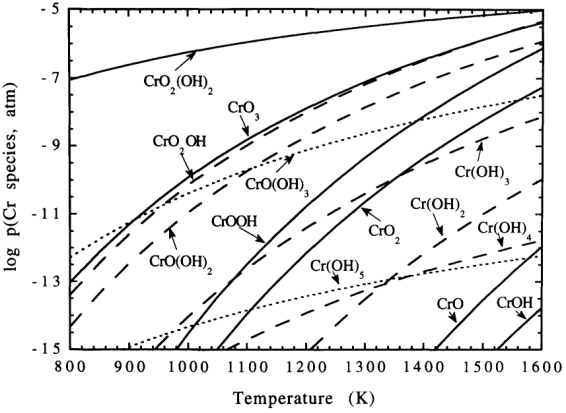

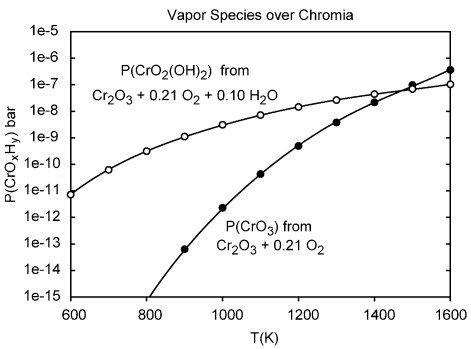

图17:作为温度atp(H2O)= 0.10atm和p(O2)= 0.10atm的函数的铬物质分压的对数图。 形成的主要铬物种的另一种可能性是六价羟基氧化铬CrO 2(OH)2,其根据反应2形成并且也被认为是湿氧环境中增加重量损失的原因。 Cr2O3(s) + 2H2O(g) + 3/2O2(g) = 2CrO2(OH)2(g) 计算表明,当p(H2O)= 0,10 atm和p(O2)= 0,10时,羟基氧化铬CrO2(OH)2将是主要的蒸气物质。 如图17所示,CrO3在该系统中占第二位。[44] 随着温度升高,CrO 3的相对量增加,考虑到等离子喷涂过程中较高的温度范围,CrO 3可能是该过程中的主要物种。 CrO 2(OH)2的形成也需要存在水分。 在不考虑水汽的类似系统中进行的其他计算中,CrO3成为主要的蒸气物种[45] [46]。 实际的实验在某种程度上与上述计算结果一致。 通过将水p(H2O)的部分压力从0.0007变化到0.3,在950℃的恒定温度下进行实验。 在p(H2O)低于0.005巴时,Cr2O3的蒸发与水分压无关。 随着p(H2O)高于0.005巴,蒸发速率随着水分压增加而增加。 在低p(H2O)的情况下,CrO3被认为是主要的蒸气物质,据称它与p(H2O)无关。 同时CrO2(OH)2在更高的p(H2O)处更为显着,其部分压力与p(H2O)强烈相关。 另外,在恒定的p(H2O)= 0.02巴下进行的实验中,Cr2O3的蒸发速率随温度升高而增加。 图18显示了温度对干燥空气中CrO3形成和湿空气中CrO2(OH)2形成的影响。

图18:干燥空气和潮湿空气中挥发性氧化铬种类的计算蒸气压。 在其他实验研究中,通过蒸发技术覆盖湿氧中的较低温度范围。 在600℃及以下时,主要发现棕色液体铬酸(CrO2(OH)2)。 在700-900°C除了棕色沉积物外,还发现了绿色的Cr2O3。 六价铬是一种不稳定的化合物,据指出,它倾向于在400℃以上分解,表明在较高温度下六价蒸气分解并沉积为Cr2O3。 为了确定CrO3对总汽化的影响,还进行了额外的实验,即在900℃的干氧气中进行,得出的结论是它在该温度下的贡献不超过1%,再一次强调了CrO2(OH)2的优势 在较低的温度下。[49] 从这一系列实验和理论研究中可以得出的结论是,为了尽量减少氧化铬的蒸发,在喷雾大气中水分必须减少,因为水分促进了更易挥发的羟基氧化物的形成。另一个要监控的因素是喷涂温度;高火焰温度自然会增加整体蒸发速率。在这方面,超音速火焰喷涂表现为一种有前景的技术,但另一方面,HVOF火焰中较高的氧气量有可能促进Cr2O3的氧化,而不管较低的操作温度如何。在等离子体火焰中,可用于反应的氧主要受到周围混合气流的影响。 在实际的等离子喷涂操作中,在少数情况下测量了工艺烟雾中的六价铬量。纯金属铬粉末的等离子喷涂在收集的烟气中产生了总铬中六价铬的26-30%[51] [52]。在另一个等离子喷涂100%Cr2O3的分析中,六价铬的形成量为每公斤喷涂材料8.9克[53]。工艺烟雾的数量和形成的六价铬的量自然会变化,并且会受到粉末起始和最重要的工艺参数的影响。 4.4六价铬的健康影响 如上所述,事实上六价铬蒸气存在于涉及铬和氧化铬的热喷涂工艺中,这对工作安全,通风和废物处理造成问题。 尽管部分烟气会凝结成更无害的Cr2O3,但由于快速淬火[43]或通过形成稳定的化合物以及存在于喷涂粉末中的碱金属杂质[50],部分仍会保留下来。 已经提出,使用加入氧化铝的非常纯的氧化铬可以减少六价铬化合物的蒸发和形成。 即使通过工艺优化降低六价铬的量,其完全消除也不太可能。 因此,使用这些材料的人员应该认识到与六价铬相关的健康风险,并应采取相应的措施来减少暴露并限制环境排放。 使用含铬化合物和材料的人可能会通过吸入,皮肤接触或摄入暴露于六价铬[85]。对于热喷涂操作,吸入烟雾和灰尘可能是最普遍的。如果食物,化妆品或烟草在同一空间处理并因此受到污染,可能会发生摄入。同样的灰尘也可能落在皮肤上并通过它吸收。总的来说,六价铬不容易通过肺部或消化系统吸收;然而它比三价形式更容易被吸收,使其更危险。通过摄入减少暴露的胃液,六价铬常常被降低为三价形式。通过皮肤接触的吸收高度依赖于化合物及其形式以及皮肤的状况。 [85] 价铬暴露的急性影响包括皮肤溃疡和过敏反应。大量摄入可能导致胃溃疡,胃肠道出血,呕吐,肾脏和肝脏损伤,极端情况下会导致死亡。在大多数情况下,慢性暴露在工作场所更常见;慢性毒性的影响包括溃疡,皮肤刺激和皮肤暴露引起的其他金属超敏感。吸入可能导致鼻腔出血,嗅觉和味觉丧失以及哮喘。六价铬也被列为致癌物质,因为在使用铬化合物的工业设施中工作的人群中已经观察到肺癌的增加。 [85] [87] 各种健康和安全组织允许不同程度的暴露。 2006年,美国职业安全与健康管理局(OSHA)通过了关于六价铬暴露的新规定,将以前的限值降低10倍。允许暴露限值(PEL)定为5μg/ m3,在8小时轮班期间的加权平均时间。如果空气中的铬含量超过此限制,则必须限制进入该区域,必须每三个月进行一次空气监测,并为在该区域工作的人员提供呼吸器和特殊服装。 [88] 除PEL外,OSHA还保持2.5μg/ m3的单独行动水平。当铬含量在2.5-5微克/立方米之间时,必须每六个月进行一次空气监测,并且工人必须进行医学检测。 [88] 2013年,美国国家职业安全与健康研究所(NIOSH)发布了其六价铬浓度为0.2μg/ m3的推荐曝露限值(REL)[86]。虽然REL只是一个建议,但它表明逐渐降低限制以减少暴露的明显趋势。由社会事务和卫生部控制的芬兰法规与OSHA实施的法规类似,因为已知危害的浓度是8小时轮班期间的上述5μg/ m3加权平均时间[89]。其他相关限制还包括RoHS指令(限制有害物质),其中均质材料中六价铬的含量限制为0.1wt%[90]。

突驰科技 干冰清洗专家 2018.6.7 400-996-0535 |